Por que a Grid Logic e a Fugo Precision chamaram a atenção na RAPID + TCT 2024.

A impressão 3D pode parecer uma tecnologia nova para muitas pessoas, mas já existe há mais de 30 anos. Nesse tempo, a indústria se alinhou na classificação de várias tecnologias de manufatura aditiva (MA), como evidenciado nas sete categorias de processos descritas na ISO/ASTM 52900:2021:

- Binder Jetting

- Directed Energy Deposition

- Material Extrusion

- Material Jetting

- Powder Bed Fusion

- Sheet Lamination

- Vat Photopolymerization

Embora esses processos geralmente bem compreendidos sejam usados em várias indústrias, eles não são as únicas formas de imprimir peças em 3D. Dois expositores, em particular, na feira RAPID + TCT deste ano, apresentaram tecnologias que não se encaixam perfeitamente nas categorias acima, mas que podem prever o futuro da manufatura aditiva.

Manufatura Aditiva encontra processamento isostático a quente

Embora o processamento isostático a quente (HIP) seja uma etapa comum de pós-processamento em muitas aplicações de impressão 3D, é uma parte central da tecnologia de manufatura aditiva (MA) na Grid Logic. “Esta é uma impressão de pó seco,” explica Jim Holcomb, diretor de desenvolvimento de produto da empresa com sede em Lapeer, Michigan. “Podemos trabalhar com qualquer pó de metal ou cerâmica que flua através da nossa impressora, e não encontramos muitos que não fluam.”

Ao contrário do binder ou material jetting, a abordagem da Grid Logic não usa nenhum componente líquido. Em vez disso, todas as camadas de pó são depositadas em um recipiente selado (a “lata”) e compactadas levemente antes do ciclo HIP. “Não há mudança no material,” diz Holcomb, “Estamos enviando latas a quatro horas de distância e não temos nenhuma mudança após a compactação. As peças são 100% densas, sem camadas ou texturas.”

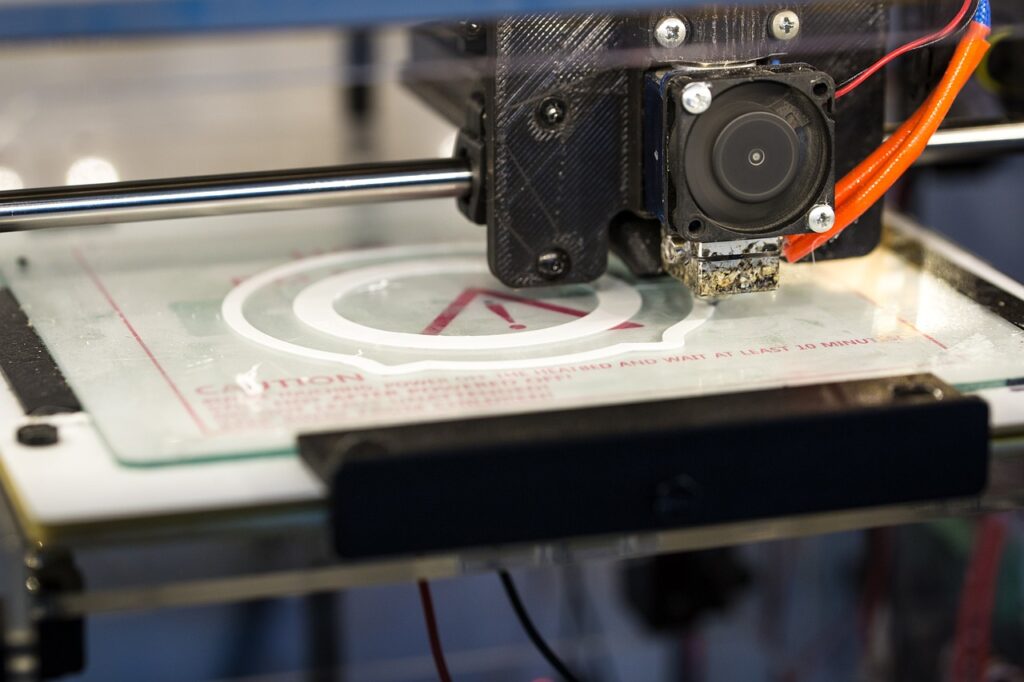

Figura 1 Grid Logic demo at RAPID + TCT 2024.

A máquina exibida na RAPID imprime com até seis pós diferentes, um dos quais é um material de suporte sacrificial. Segundo Holcomb, a empresa tem visto muito interesse de clientes que pesquisam difusão de ligação em aplicações de materiais múltiplos. “Fazemos muitos revestimentos duros em ligas de cobre, bem como em Inconel e aços inoxidáveis,” ele diz. “A próxima fase é fazer gradientes funcionais: ser capaz de mudar de um material para outro em uma única camada.”

A Grid Logic usa um software slicer modificado para criar seus próprios caminhos de ferramenta. “Toda a engenharia, todo o design, toda a construção e fabricação da impressora é feita internamente,” diz Holcomb. “Se você vier até nós com uma peça, descobriremos a receita e como fazê-la funcionar, até mesmo integrar verticalmente um sistema para você.”

Impressão 3D Centrífuga

“A maneira como eu enquadro isso é que é a diferença entre um avião a hélice e um avião a jato,” diz Drew Padnick, presidente da Fugo Precision. “Nós somos o avião a jato.”

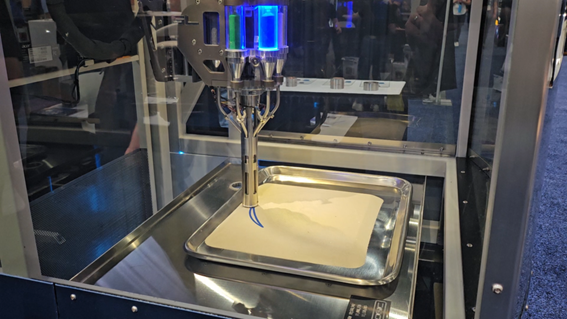

O avião a jato ao qual Padnick se refere é o Fugo Model A, que sua empresa afirma ser a primeira impressora 3D centrífuga do mundo. É uma analogia ousada, mas Padnick argumenta que também é apropriada. “[O Fugo A é] mais rápido, mais preciso, tem menos partes mecânicas que estamos movendo,” ele diz. “Os motores a hélice foram eliminados quando os motores a jato chegaram por razões muito semelhantes.”

O conceito de uma impressora 3D centrífuga fica claro ao observar o layout do Model A. O envelope de construção é incomumente oblongo, com 50 polegadas por 8 polegadas por 5 polegadas, mas isso ocorre porque está envolto no interior da máquina para formar um cilindro oco.

“Esta coisa gira entre 1.500 e 3.000 RPM enquanto o material entra na câmara por baixo,” explica Padnick. “Estamos usando 20 lasers, que caem na câmara por cima para imprimir o material. Se você pensar nisso como aquele brinquedo de parque de diversões – o Gravitron – é uma boa maneira de visualizar o que está acontecendo com o material.”

Como resultado, a Fugo afirma que pode alcançar impressões 3D “sem camadas” com precisão de 30 microns a uma velocidade 10 vezes maior do que a estereolitografia tradicional usando uma gama comparavelmente diversa de fotopolímeros. Além disso, o Model A incorpora pós-processamento para que as peças possam ser impressas, lavadas, secas e pós-curadas na mesma máquina.

“Desde o advento da tecnologia SLA e DLP, o maior problema com essas impressoras tem sido a necessidade de um meio mecânico para espalhar as camadas infinitamente finas. Com o Fugo Model A, resolvemos esse problema, pois nossa tecnologia não usa nenhum meio mecânico para criar camadas durante a impressão,” disse Sasha Shkolns, CTO da Fugo Precision, em um comunicado à imprensa.

Um último ponto que vale a pena mencionar sobre o Model A: “Não testamos isso,” admite Padnick, “mas a ciência se sustenta: podemos imprimir no espaço sideral. Porque estamos essencialmente criando nossa própria gravidade, podemos imprimir em baixa e zero gravidade.” Embora essas não sejam as primeiras aplicações que a empresa está visando com o Model A, elas sugerem que abordagens mais não convencionais podem ser a chave para trazer a manufatura aditiva a uma gama mais ampla de ambientes e aplicações terrestres.